- Equipos de membrana impermeabilizante de asfalto

- Línea de producción de membranas impermeables de polímero.

- Línea de producción de membranas impermeables autoadhesivas

- Línea de producción de membranas impermeables TPO

- Línea de producción de membranas impermeables de PVC de cloruro de polivinilo

- Línea de producción de tableros impermeables

- Línea de producción de membrana transpirable impermeable de polietileno y polipropileno

- Equipos de línea de producción no tejidos

- Línea de producción de membranas impermeabilizantes de caucho butílico

- Equipos de refinación de petróleo

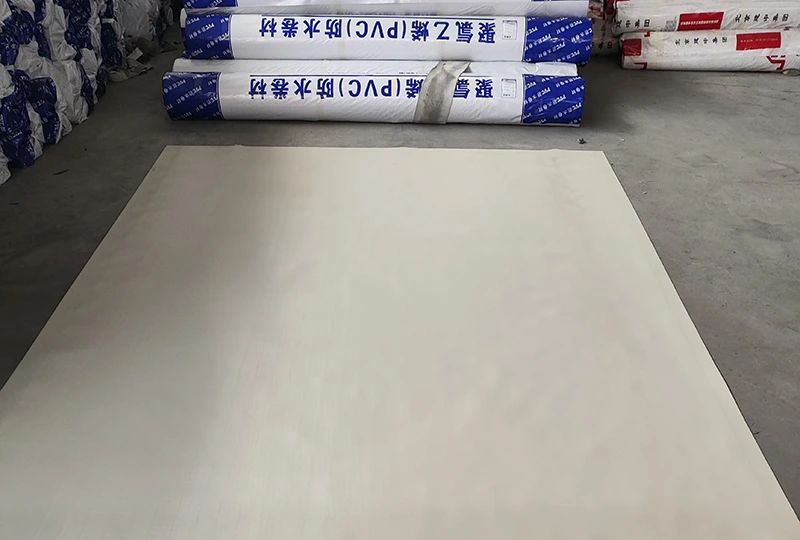

Línea de producción de membrana de impermeabilización de PVC

Enviar Consulta

La línea de producción de membrana de impermeabilización de PVC de alta calidad es ofrecida por la maquinaria de Haiming Machinery. La línea de producción de membrana de impermeabilización de PVC es un equipo profesional utilizado para producir membrana impermeable de PVC. La siguiente es su introducción relacionada:

Proceso de producción

Lotes y mezclas:Las materias primas como la resina de cloruro de polivinilo, el plastificante, el estabilizador, el relleno, etc. se loten en una cierta proporción y luego se envían a una batidora de alta velocidad para una mezcla caliente. Las materias primas están completamente derretidas y se mezclan de manera uniforme a través del calentamiento por fricción y la cizalladura mecánica.

Moldado de extrusión:La resina PVC termoplástica mixta entra en la tolva de la extrusora. Después de que el tornillo gira y el calentador se calienta, la resina PVC se derrite y forma cierta presión. Luego se extruye a través del molde para obtener la forma inicial de la membrana impermeable de PVC.

Capa de refuerzo de recubrimiento:Mientras se extruye la membrana, se recubre una capa de refuerzo sobre su superficie. En general, se utilizan materiales como tela de fibra de polipropileno o tela de malla de fibra de vidrio. Está recubierto en la superficie de la membrana a través de un rodillo de extrusión para aumentar la resistencia a la tracción y la resistencia de punción de la membrana.

Enfriamiento y estiramiento:La membrana impermeable de PVC extruida debe enfriarse y estirarse para formar el tamaño requerido y las propiedades físicas. En este proceso, la temperatura y la velocidad deben controlarse para garantizar la planitud y la estabilidad dimensional de la membrana.

Corte, rodamiento y embalaje:La bobina de impermeabilización de PVC enfriada se corta a la longitud especificada, y luego se enrolla y empaqueta. El producto terminado se puede inspeccionar por su calidad y venderse en el mercado después de pasar la inspección.

Composición y características del equipo

Extrusor:Es el equipo central de la línea de producción, responsable de calentar y plastificar los materiales mixtos de PVC y extruirlos en forma. Por lo general, se usa una extrusora de doble tornillo, que tiene las características de la plastificación uniforme, un gran volumen de extrusión y alta eficiencia.

Moho:Determina la forma y el tamaño de la bobina. En general, se utiliza un molde plano especialmente diseñado para garantizar que la bobina extruida tenga un grosor uniforme y una superficie lisa.

Dispositivo de enfriamiento:Incluye rodillos de enfriamiento y enfriamiento del tanque de agua, etc., que se utilizan para reducir rápidamente la temperatura de la bobina extruida y darle forma. El enfriamiento del tanque de agua puede enfriar completamente la bobina, y el rodillo de enfriamiento puede mejorar aún más la planitud y la calidad de la superficie de la bobina.

Dispositivo de tracción:Proporciona una tracción estable para la bobina para garantizar la velocidad uniforme de la bobina en la línea de producción. Al mismo tiempo, puede estirar la bobina para ajustar su tamaño y propiedades físicas.

Dispositivo de corte:Corte con precisión la bobina de acuerdo con la longitud del conjunto. Los métodos de corte comunes incluyen corte mecánico y corte láser. El corte mecánico tiene un costo más bajo, pero la precisión de corte es relativamente baja; El corte láser tiene una mayor precisión, pero el costo del equipo es más alto.

Dispositivo de rodadura:Enrolle automáticamente la bobina de corte en un núcleo de papel o carrete para facilitar el almacenamiento y el transporte. El dispositivo de rodadura generalmente tiene una función de control de tensión para garantizar que la bobina se enrolle bien y cuidadosamente.